有機硅材料具有性能的優異性、產品的多樣性、不依賴化石資源等特點,決定了有機硅行業必將迅猛發展。我國有機硅行業起步較晚,但發展迅速。目前,我國有機硅年產量約330萬噸,占世界產量的60%。

按照全國危險化學品安全監管重點工作部署,對重點行業企業實施“一企一策”指導服務,5月9~25日,應急管理部組織中國化學品安全協會和中國氟硅有機材料工業協會、硅產業綠色發展戰略聯盟,協調24名來自有機硅企業、專業機構的技術骨干和專家,在全國9個省份開展了有機硅企業專家指導服務。近日,應急管理部組織對有機硅企業專家指導服務工作進行了反饋。

現場指導 共查出12方面典型問題

專家組對16家有機硅單體生產企業及行業內規模較大、產品種類較多的5家功能性硅烷重點企業開展了現場指導服務,共查出各類安全隱患問題730項,其中涉及重點項內容的問題195項、重大隱患10項。根據指導服務檢查結果和分類整治要求,專家組對浙江省嘉興市和江西省樂平市2家企業提出停產整改建議,對其余19家企業提出了限期整改的建議。

專家介紹,一些安全隱患在部分企業中普遍存在,如工藝流程、平面布置不合規范或與設計圖紙存在偏差;在防腐蝕、防泄漏等方面管理執行不到位;氯硅烷單體、硅氧烷的灌裝環節缺少必要的保護措施和操作規程;生產過程熱穩定性測試、風險評估等工作落實不到位;缺乏硅粉塵防爆相關措施。具體可歸納為12個方面的典型問題。

控制室面向具有火災、爆炸危險性裝置一側開有窗戶,鹽酸解析裝置中控室設置在生產裝置內

第一,重大生產安全事故隱患依然存在,本質安全無法保障。

一是控制室、機柜間不滿足防火防爆要求。如浙江省某公司的硅粉加工控制室、機柜間設在加工廠房建筑物內,北側面向氯甲烷合成裝置(甲類)設有門窗。二是危險爆炸區域內使用非防爆電氣設備。如浙江省某公司多處爆炸危險場所未按國家標準安裝使用防爆電氣設備。三是涉及可燃和有毒有害氣體泄漏的場所未按國家標準設置檢測報警裝置。四是安全閥、爆破片等安全附件未正常投用。如江蘇省某公司備用苯儲罐(V1006)爆破片前切斷閥處于關閉狀態。五是特種作業人員未持證上崗。如浙江省某公司化工自動化控制儀表作業人員未取得化工自動化控制儀表作業證書。六是未按國家標準分區分類儲存危險化學品,超量、超品種儲存危險化學品,相互禁配物質混放混存時有發生。如江西省某公司3號甲類倉庫存放有約78噸甲醇、乙醇,現場與安全設施設計專篇和安全現狀評價報告列出的儲存危化品不一致,屬超品種儲存。

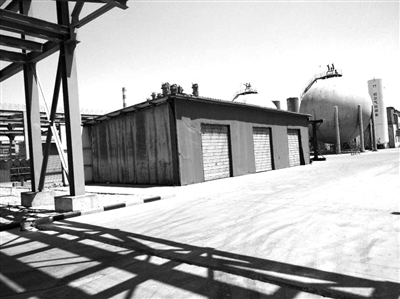

搭建臨時廠房,與總圖不符

苯罐區未按照標準要求設置有毒氣體報警器

第二,有機硅副產物儲存、處置過程作業風險高。如河北省某公司漿渣水解裝置周邊存放漿渣罐,遮陽措施、應急處置措施、設施等不完善,漿渣水解進料容器存在爆炸風險。江蘇省某公司二廠甲類火災危險性物料堆場,現場存放的中間品使用回收桶包裝,部分桶被陽光直射、桶口存在泄漏,部分桶體老化。

漿渣進料使用0.4Mpa氮氣,漿渣罐未按壓力容器管理

第三,對硅粉塵的爆炸危險性認識不足。如浙江省某公司硅粉加工裝置布袋除塵器泄爆口在廠房內,未采用無焰泄爆裝置;江蘇省某公司研磨車間提升機地坑中設備設施中粉塵未及時清掃,存在粉塵二次爆炸風險。

第四,產品、副產品灌裝環節本質安全措施缺失。如湖北省某公司特級硅烷包裝間產品自動灌裝區的3條包裝線缺少灌裝口延伸到容器底部附近的措施。江蘇省某公司一廠成品灌裝機、滑軌及過濾器未設置靜電導消措施。

第五,儲罐關鍵安全設施設置存在缺陷。如江蘇省某公司甲醇儲罐氮封系統管道壓力表缺失,儲罐未設置事故泄壓設備,三甲基氯硅烷儲罐未設置呼吸閥及其他自動泄壓措施。

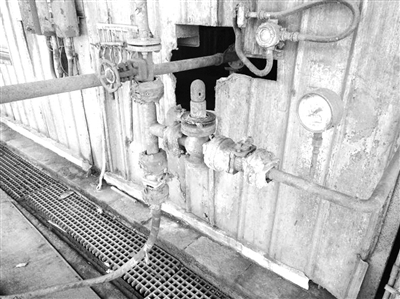

管道腐蝕嚴重

第六,防腐蝕、防泄漏管理問題突出。多家企業的設備、管道、樓面板、桁架嚴重銹蝕,企業對此習以為常。反映出部分企業安全意識淡薄,對安全投入不足,對防腐除銹標準要求不高。

第七,對事故教訓認識不深刻。如湖北省某公司的子公司曾發生爆炸事故。在吸取子公司事故教訓方面,該公司雖增加了丁酮肟鹽酸鹽物料切罐管理措施、下游中和釜溫度檢測和對異常工況判斷處理等措施。但丁酮肟鹽酸鹽物料切罐仍采用人工操作,丁酮肟鹽酸鹽進入下游裝置發生分解放熱導致事故的風險仍然較高。

第八,對變更帶來的風險控制不足。專家表示,接受指導服務的21家企業在變更管理方面均存在問題。如山東省某公司完成“增加廢水罐”“流化床放空管線加氮氣”變更后,未更新管道和儀表圖(P&ID)。浙江省某公司的P&ID與現場設置的尾氣壓縮機不符,未履行相關變更手續。

第九,危險與可操作性分析(HAZOP)流于形式,評價報告與實際不符。HAZOP分析報告出現漏項,對工藝安全風險與罐區風險分析有漏項。接受指導服務的10家企業中9家企業均已委托第三方對企業現有裝置進行了HAZOP分析。但多數企業的HAZOP報告質量堪憂,屬于“為做而做”,第三方做完之后企業未進行檢查與應用,報告中普遍存在低級的常識性錯誤。

第十,企業隱患自查不細致、不深入,自改自糾力度不足。企業自查隱患總數573項,占專家指導服務檢查發現問題數量的78%。部分企業自查不細致,發現數量較少,如江蘇省某公司僅自查出2項隱患,而專家組檢查該企業發現29項問題。

第十一,三年計劃“清零”進度滯后。本次檢查的10家企業有5家均存在學歷、資質不滿足三年行動計劃要求的情況。“兩重點一重大”操作人員不滿足高中及以上學歷的要求,行業的人員素質整體水平有待提高。目前多數企業已制定了學歷提升計劃。同時,企業對“兩清單”重視程度不夠,未對隱患清單和制度清單進行評估和培訓,員工對本企業隱患問題清單不了解。問詢的10家企業中,多達8家企業的一線人員不了解本崗位的問題隱患清單和管控措施,僅1家企業的員工回答較為熟練。

第十二,企業未嚴格執行當地政府監管指令。5月13日,某應急管理局曾對某公司下達了《現場處理措施決定書》,要求企業立即停止使用新硅粉裝置、高沸裂解含氫精餾塔等裝置設施,專家組調閱DCS數據時,發現企業的新硅粉裝置在5月17日仍有運行記錄,高沸裂解含氫精餾塔并未停止運行。

專家指出,有機硅行業重點環節包括硅粉加工、氯甲烷合成、單體合成及組分、單體精餾,水解裂解、副產物轉化、含氫硅油、渣漿、廢觸媒及細硅粉處置和物料儲運等,主要安全風險集中在腐蝕泄漏、火災、副產物、粉塵、靜電以及自動化程度低等方面。

問題背后 安全管理亟待完善

專家指出,深入分析企業管理上的原因主要表現在3個方面。

首先,企業內部管理存在問題,管理人員存在僥幸心理,未充分認識特種作業的風險,安排未取得特種作業資格的人員從事特種作業;合規意識不強,部分企業未能認真學習、貫徹、落實各級安全生產工作要求,未認識到安全“體系化”管理的重要性,編制的管理制度不能全面有效落實;在制度執行過程中缺少有效的監督考核機制,安全管理缺少“明白人”,專業技術人員對部分標準、規范缺乏足夠了解;企業隱患自查不細致、不深入,自改自糾力度不強,隱患整改時間過長。

其次,有機硅單體合成反應過程中產生的副產物較多,這些副產物利用價值低,危化品界定不明確,如按照危險廢物轉移費用較高,是國內有機硅單體行業企業的痼疾,大部分企業未針對這些副產物設置規范的固定儲罐,多數采用移動罐、回收桶進行包裝、貯存。有機硅行業內對一些副產物的處置技術不成熟,較多處置環節需要人工操作(如漿渣固液分離、漿渣水解扒渣等過程),未通過機械化或自動化改造來降低作業過程風險。

再次,企業對粉塵爆炸風險認識不足,對粉塵防爆相關標準規范獲取、識別及符合性評價工作流于形式,未能有效落實定期清掃、除塵器室外泄爆等要求;部分企業安全投入不足,不能合理統籌安全與生產的關系;企業頻繁技改和變更造成特殊作業數量總體偏多,導致作業風險管控不足、管控質量下降。

此外,第三方評價機構魚龍混雜,部分機構不具有開展化工行業風險分析業務的能力仍承攬相關工作;部分機構出具的相關報告不規范,結果與實際不符;部分機構缺乏職業操守,繪制的總圖與現場不一致,甚至幫助企業掩蓋違規事實。

積極整改 精準治理隱患

專家組提出了以下整改建議:

一是舉一反三排查整改隱患和問題。企業應認真做好風險識別與評估,針對此次指導服務過程中發現的隱患和問題,全員、全方位進行隱患排查,舉一反三;特別是重大隱患,要立即投入資源整改,不能立即整改的要制定完善整改方案。

二是源頭減量,降低有機硅副產物貯存、處置風險。鼓勵企業提升有機硅單體合成及副產物的處置技術水平,從源頭減少副產物的產生,通過密閉操作、機械化減人等措施改善副產物處置過程作業條件,降低作業過程風險。

三是落實粉塵防爆措施。提高對硅粉塵爆炸風險認識程度,識別、獲取粉塵防爆相關標準規范,按照要求建立粉塵定期清掃制度,落實除塵器室外泄爆的要求。

四是提高設備設施完好性。按照《加強化工企業泄漏管理的指導意見》相關要求,從源頭上預防和控制泄漏,開展化工設備逸散性泄漏檢測及維修,加大投入,提高標準,對銹蝕設備設施進行除銹防腐。

五是重視變更帶來的風險。充分識別工藝技術變更、設備設施變更風險,嚴格履行變更管理程序,規范變更申請、審批、實施、驗收等環節。

六是嚴控特殊作業管理。特殊作業作為事故高發環節,應在特殊作業票管理和安全條件確認等方面明確責任,加強管理。

七是開展原輔料和副產品的風險評估。要組織對原輔料及副產品開展風險評估,并針對風險評估結果完善安全措施,制定針對性的應急預案。

八是吸取事故教訓,提升工藝本質安全水平。應充分吸取事故教訓,深入開展工藝危險度分析,對下游工藝開展反應風險評估,對產品、副產品熱穩定性進行測試,對同類企業的潛在風險進行分析,避免同類事故的發生。

九是制定《有機硅單體安全生產規范》,提升行業安全規范標準保障能力。

(圖片由應急管理部提供)