在2021年化工行業(yè)發(fā)生的事故中,精細化工事故42起、死亡64人,分別占比34.4%和42.7%;2021年化工行業(yè)發(fā)生的9起較大事故中,精細化工事故占6起。精細化工成了化工行業(yè)事故防范的重點。開展精細化工反應安全風險評估、確定風險等級并采取有效管控措施,對于保障企業(yè)安全生產意義重大。《國家安全監(jiān)管總局關于加強精細化工反應安全風險評估工作的指導意見》(安監(jiān)總管三〔2017〕1號)明確了精細化工企業(yè)開展反應安全風險評估工作的范圍和內容。《全國安全生產專項整治三年行動計劃》把精細化工企業(yè)反應安全風險評估工作作為精細化工企業(yè)“四個清零”中的一項任務。目前,國內大部分精細化工企業(yè)都按照要求開展了此項工作,但筆者在某次安全診斷過程中發(fā)現(xiàn),部分企業(yè)的反應安全風險評估報告就是擺設,與企業(yè)實際嚴重不相符,花了冤枉錢不說,對企業(yè)的安全生產運行起不到任何作用。

一、反應風險評估報告存在典型錯誤

1.A企業(yè)的投料步驟已改變,報告結論不具有操作指導意義。

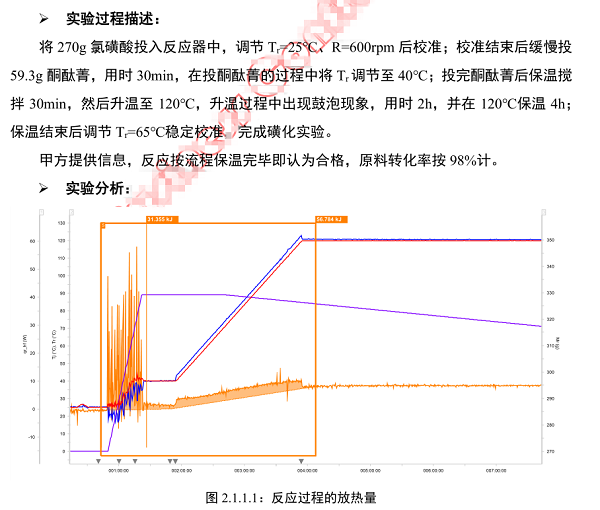

精細化工反應風險評估報告內容截圖如下:

圖一:反應過程放熱量曲線 圖

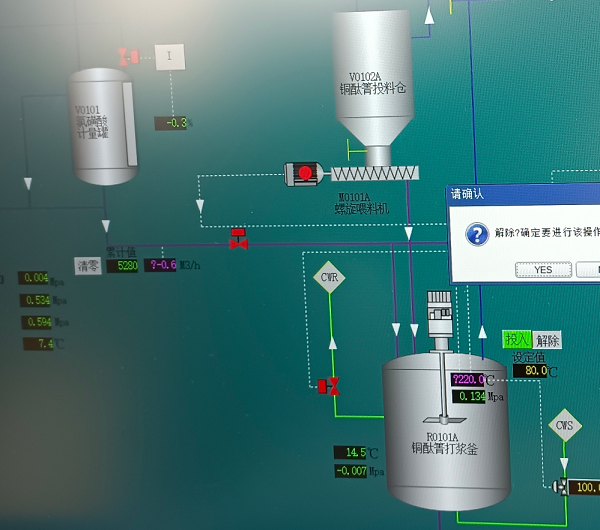

查閱DCS工藝畫面如下圖:

圖二:銅酞箐打漿

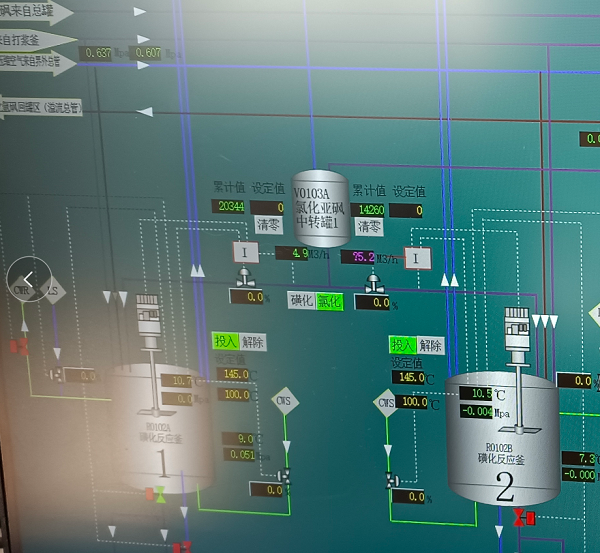

圖三:銅酞箐漿料加入磺化反應釜

根據(jù)圖二、圖三流程顯示,再結合現(xiàn)場操作,銅酞箐粉料先經過制漿后,直接投入到磺化反應釜中,而在磺化反應釜中已沒有圖一評估報告中描述的“緩慢投加銅酞箐59.3g,用時30min的過程,溫度調節(jié)到40℃……”的過程。也就是說,現(xiàn)場磺化的實際操作步驟與反應熱風險評估報告實驗步驟不相符,那得出的實驗結論能有效嗎?

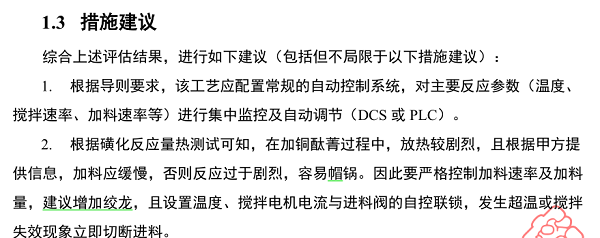

此外,報告的建議欄信息如下:

圖四:報告給出的措施建議

報告措施描述有“根據(jù)磺化反應熱測試可知,在加入銅酞箐過程中,放熱較劇烈……設置溫度、攪拌電機電流與進料閥的自控聯(lián)鎖”。對照圖二,檢查中發(fā)現(xiàn)攪拌機電流沒有設置聯(lián)鎖,絞龍也處于故障狀態(tài),上料為電動葫蘆吊裝上料。

結合以上檢查情況,發(fā)現(xiàn)以下問題:

(1)評估報告中描述的實驗過程與企業(yè)實際操作過程不符。

(2)企業(yè)未能按照報告要求措施對磺化反應的加料過程進行有效管控。

2.B企業(yè)硝化反應的工藝流程及投料步驟已改變,報告結論無效。

報告截圖如下:

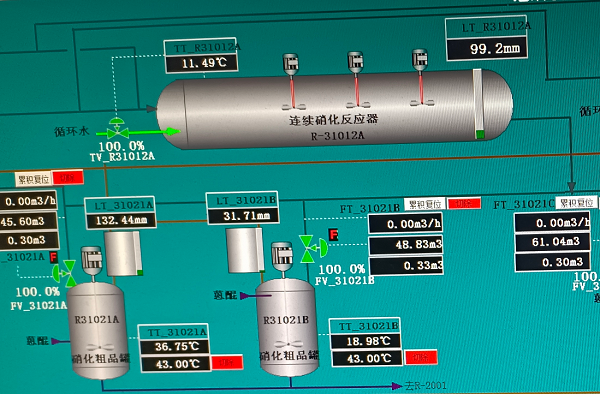

而實際的工藝過程卻是下圖:

圖六 DCS畫面

現(xiàn)場連續(xù)硝化反應器不用,采取硝化粗品罐直接進料生產,用閥門(FV-31021)控制加酸,粗品罐未設置夾套冷卻。

經過對本企業(yè)的硝化裝置現(xiàn)場檢查,存在以下突出問題:

(1)原設計工藝路線已發(fā)生重大改變,反應釜安全聯(lián)鎖無效。原硝化反應釜進料改為其下游設備硝化粗品反應器進料,以至原硝化反應釜的安全聯(lián)鎖處在投用狀態(tài),但已無效。

(2)粗品反應器現(xiàn)替代反應釜使用,未設計夾套冷卻水及安全聯(lián)鎖,故不能實現(xiàn)自動控制溫度的要求。

以上兩家企業(yè)的反應風險評估報告均對企業(yè)工藝技術優(yōu)化及安全風險防控提供不了切實可行的措施建議,第三方機構沒有充分理解并尊重反應過程現(xiàn)實,企業(yè)也十分不重視反應安全風險評估工作。這就為安全生產埋下了重大隱患。

二、建議

精細化工企業(yè)由于生產過程涉及的化學品種類繁多、反應復雜、多種生產共線等特點,同類型企業(yè)的反應風險評估報告也不具備普遍性與替代性,這就需要企業(yè)將實際的生產情況告知第三方評估機構,來保證結果的有效性,進而為設計提供依據(jù)、為工藝操作提供安全保障。筆者提出以下幾點建議:

1.企業(yè)要高度重視精細化工反應安全風險評估工作。

要認識到反應安全風險評估是企業(yè)獲取安全生產信息、實施化工過程安全管理的基礎工作。要嚴格貫徹有關文件精神,注重實驗細節(jié),嚴格審核評估報告的質量,將反應安全風險評估工作真正應用到企業(yè)的安全生產過程中。

2.注重新建裝置反應安全風險評估報告的準確性。

企業(yè)作為新建裝置的使用方,在實驗之前要提供準確的工藝過程,同時在得到報告后要組織技術團隊,或聘請專家對反應風險評估報告進行再評審,重點審查是否準確識別和運用正確的反應過程進行實驗,并針對風險評估結果提出的有效安全控制措施,確保反應風險評估報告的質量。

3.對在役裝置,要對照評估報告自查安全設施的完備性。

安全設施設計是項目設計的重要組成部分,相關企業(yè)在進行設計時都是按照當時的安全生產有關法律、法規(guī)以及標準規(guī)范,對所建設的項目進行的安全設施設計。企業(yè)要對照評估報告,查找保護層的有效性,為企業(yè)提高工藝運行參數(shù)的可靠性,從而制定有效的工藝控制措施,保證裝置運行安全。